TCT Daire testerede karşılaşılan genel sorunlar ve muhtemel çözümleri

TCT Daire testere kullanımında yaşanan problemlerin büyük çoğunluğu kullanım hatalarından kaynaklanmaktadır. Testereden, malzemeye kesim verimini etkileyen birçok etken mevcuttur. Bu etkenlerin ne olduğu konusunda bilgi sahibi olmak kesim maliyetlerinizin aşağı çekilmesi açısından oldukça önemlidir. Aşağıda, tecrübelerimize istinaden oluşturmuş olduğumuz genel bilgilendirme amaçlı dökümanı bilglierinize sunuyoruz.

Burada belirtilen konular sıklıkla yaşanmakta ve üretim performanslarında önemli ölçüde verim kaybına sebep olmaktadır.

ARTEK, uzmanı olduğu TCT Hızlı kesim daire testere problem ve çözümleri, malzemeye göre doğru testere ve parametre belirtlenmesi, testere ömrünü artırıcı bilgiler konularında operatör & personel eğitimleri vermektedir. Eğitim talepleriniz için lütfen irtibata geçiniz.

1.Yamuk Kesim

Diş ilerleme hızı (Sz) tavsiye edilen değerlerin üzerinde.

İlerleme hızı formülü için tıklayınız.

Malzemeye göre testere kesme ve ilerleme hız parametre tablosu için tıklayınız.

Yanlış testere kılavuz ayarı.

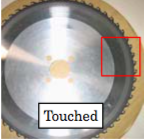

Testere üzerinde aşağıdaki resimdeki gibi iz kalıyor ise, kılavuzlar testereye temas ediyor demektir. Uygun şekilde ayarlanması gerekir.

Bununla birlikte, testere ile mesafesi açık olan kılavuzlar da yamuk kesime sebep olabilektedir. Testere ile kılavuz arasında olması gereken mesafe 0,05 mm’dir.

Yanlış testere montajı

Yanlış testere takılması kesim esnasında salgıya sebep olabilmektedir. Testere yerleştirilmeden önce montaj alanı basınçlı hava ile sonrasında ise bir bez yardımıyla iyice temizlenmeli talaştan arındırılmalıdır. Testere, pin deliklerine iyice oturmalı, sıkılmadan önce testere dönüş yönünün aksi yönüne doğru dayayarak boşluğu alınmalı ve bu şekilde sıkılmalıdır.

Aşınmış mengene çenesi

Özellikle dış taraftan basan mengenenin aşınması durumunda yamuk kesim gerçekleşebilmektedir.mengenenin yenilenmesi gerekmektedir.

Kılavuz ile testere gövdesi arasında talaş sıkışması.

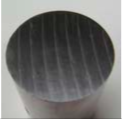

2.Yüzeyde eşit aralıklı çizgiler

Etkisiz talaş fırçası

Bitmiş ya da yanlış takılmış talaş fırçaları sebebi ile talaş testere yüzeyinden etkili biçimde bertaraf edilemez ve kesim esnasında düzenli çiziklere sebep olur. Hızlı kesim daire testere makinelerinde fırçanın kesim kalitesi ve takım ömründe önemi büyüktür. Mutlaka düzenli olarak etkinliği kontrol edilmeli ve gerektiğinde değiştirilmelidir.

Mengene alanında kalan talaşlar

Kesim esnasında oluşan talaşlar mengeneye yapışmakta ve kesim esnasında çiziklere sebep olabilmektedir. Her vardiyada düzenli aralıklarla bu bölge basınçlı hava ile temizlenmeli, talaş uzaklaştırılmalıdır.

Uzun parça boyu

Uzun parça kesimlerinde malzemeye alttan destek olacak herhangi bir çıkış konveyörü yada sehpahası gibi bir destek yok ise, malzeme kesim esnasında kopmaya doğru kendi ağırlığı ile öne doğru yatarak sürekli bir testere diş aşınmasına ve talaş oluşmasına sebep olmaktadır. Bu gibi uzun malzeme kesimlerinde mutlaka kesilecek malzeme altında bir destek olmalıdır.

Uygun olmayan testere tipi yada yanlış parametre

Malzemeye göre testere kesme ve ilerleme hız parametre tablosu için tıklayınız.

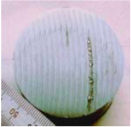

3.Yüzeyde yanık ve çizik izi kalması

Etkisiz talaş fırçası

Bitmiş ya da yanlış takılmış talaş fırçaları sebebi ile talaş testere yüzeyinden etkili biçimde bertaraf edilemez ve kesim esnasında düzenli çiziklere sebep olur. Hızlı kesim daire testere makinelerinde fırçanın kesim kalitesi ve takım ömründe önemi büyüktür. Mutlaka düzenli olarak etkinliği kontrol edilmeli ve gerektiğinde değiştirilmelidir.

Etkisiz talaş fırçası, talaşın diş üzerinde kalmasına ve kesim esnasında testere ile malzeme arasına girerek bu gibi çiziklerin oluşmasına sebep olmaktadır.

Etkisiz talaş fırçası, talaşın diş üzerinde kalmasına ve kesim esnasında testere ile malzeme arasına girerek bu gibi çiziklerin oluşmasına sebep olmaktadır.

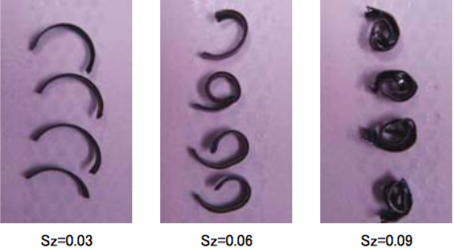

Yanlış parametre - Diş ilerleme hızı (Sz) olması gereken değerlerin altında.

Yeterli düzeyde kıvrılmayan talaşın diş yatağından uzaklaştırılması zor olur. Aşağıdaki tabloda farklı Sz parametrelerine göre talaşın ne seviyede kıvrıldığını gösteren resimi inceleyiniz.

Az kıvrılmış Olması gereken Çok kıvrılmış

4.Yüzeyde iz kalması

Yanlış parametre - Diş ilerleme hızı (Sz) olması gereken değerlerin üzerinde.

Yüksek Sz değeri ile gereğinden fazla kıvrılan talaş, diş yatağından taşarak kesim esnasında malzemeye temas eder ve bunun gibi izlerin oluşmasına sebep olur.

Etkisiz yağlama, yanlış nozul pozisyonu.

Etkisiz yağlama sebebi ile oluşan kuru kesim ortamı kesim yüzeyi üzerinde iz bırakmaktadır. Uygun ve etkin yağ kullanımı kaliteli yüzey elde edilmesi açısından şarttır.

5.Dalgalı kesim

Ana sebebi yanlış kesim parametre kullanımı sebebi ile oluşan vibrasyondur. Uygun parametre ile düzeltmek mümkündür. Bunun yanında uydun olmayan testere diş sayısı kullanımı da dalgalı yüzeye sebep olabilmektedir.

*ARTEK KESİM TEKNOLOJİLERİ TARAFINDAN OLUŞTURULMUŞTUR. İZİN ALMADAN VE KAYNAK GÖSTERİLMEDEN YAYINLANAMAZ.